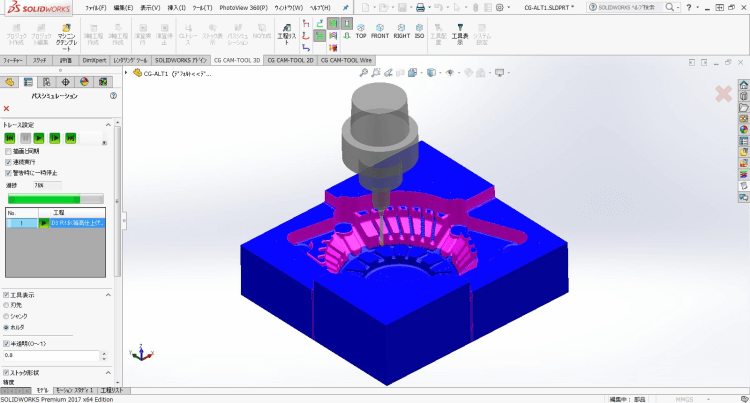

ADD-IN COMPONENTS

CG CAM-TOOL for SOLIDWORKS®

金型・部品加工向けCAMシステム

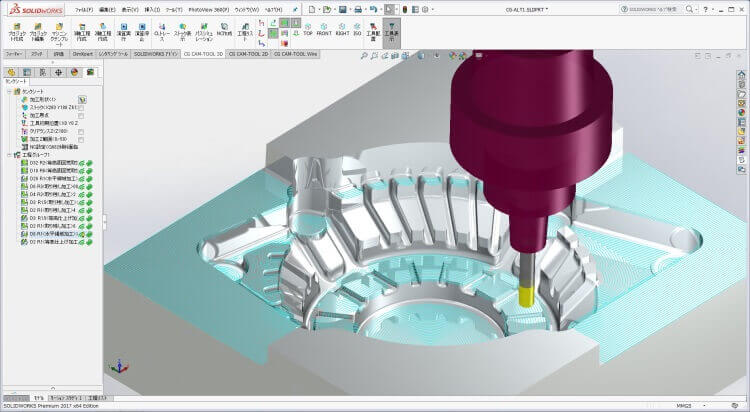

徹底的にスリム化した操作環境。実績のあるCAMエンジンを搭載し高精度・高効率な加工を実現。

CG CAM-TOOLは、高精度・高品質はそのままに、簡易操作を追求した、 中・小物サイズの金型や部品加工を目的としたSOLIDWORKSアドインのCAMシステムです。

実績ある"CAM-TOOL"のCAMエンジンを搭載、要求品質に応じた最適な加工を実現します。さらに、「CG Press Design / CG Mold Design」で設計されたモデルの加工属性から、自動で工程作成がおこなえるなど製品シリーズ間での一貫性を保っています。

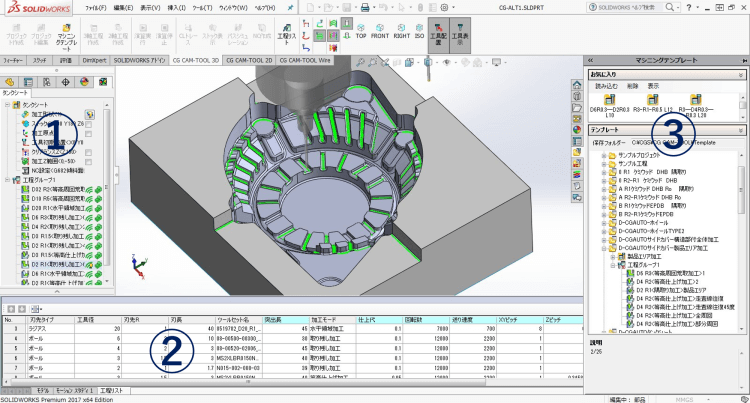

USER INTERFACE ユーザーインターフェイス

メインメニュー

操作はメインメニューの左から順番に操作していけばNCデータまで作成できる分かり やすい仕組みになっています。まず、プロジェクトを作成し、テンプレートを呼び出し ます。その後、演算を実行し、パスや加工済みストックの確認などを行い、NCを作成 するという流れで作業を行うだけです。

プロジェクト管理

加工段取りに関する、タイプ(3軸or多軸)・加工形状・ストック・加工原点・初期位置などを1つのダイアログで設定できます。※①

工程リスト

プロジェクトツリービューと連動する工程リストで安心・確実な作業を支援。工程リストから値を修正したり、コピー・貼り付 けも可能です。※②

テンプレート

プロジェクトテンプレート機能を搭載。お気に入りに登録しておけば簡単に呼び出しができま す。また、プロジェクト単位や加工工程単位での保存・登録も可能です。※③

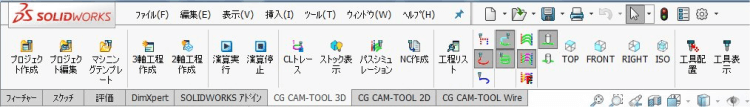

加工工程

メイン画面に主要パラメータ、それ以外を詳細設定画面に配置。CAM初心者でもパラメータが理解しやすいように随所に図を用いています。また、設定には変数が利用できます。切り込み半径など工具径に関連した項目では、計算式が使えるため工具径や送り速度などを変更した場合、自動的に入力値が変更されます。

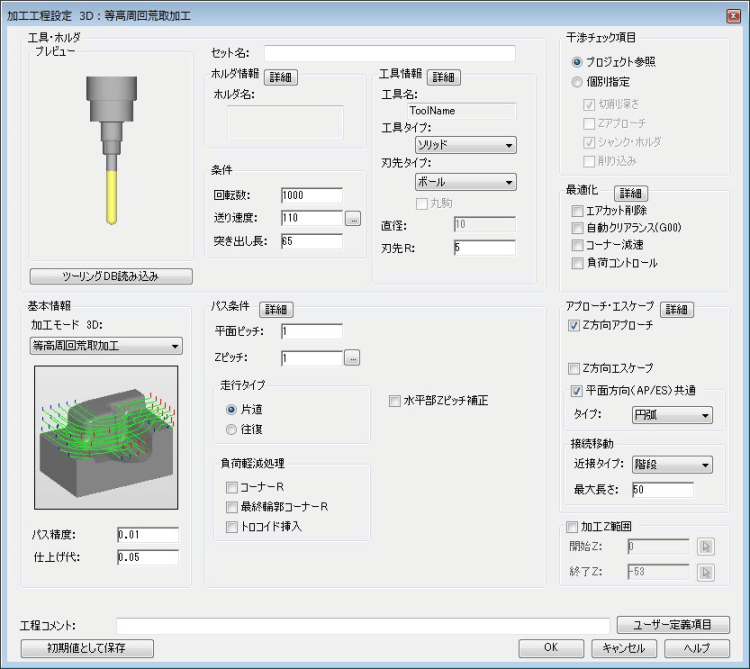

CAM Function CAM支援機能

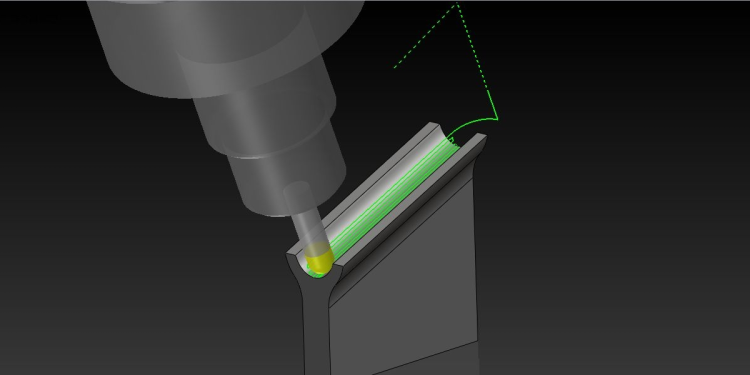

最適化 / パスシミュレーション

最適化機能では、工具データベースと連動した切削シミュレーションが可能です。切削後の形状や干渉箇所の確認が行えます。 また、エアカット削除、自動クリアランス、負荷コントロール機能などにより更に効率的で安全なパスが生成できます。

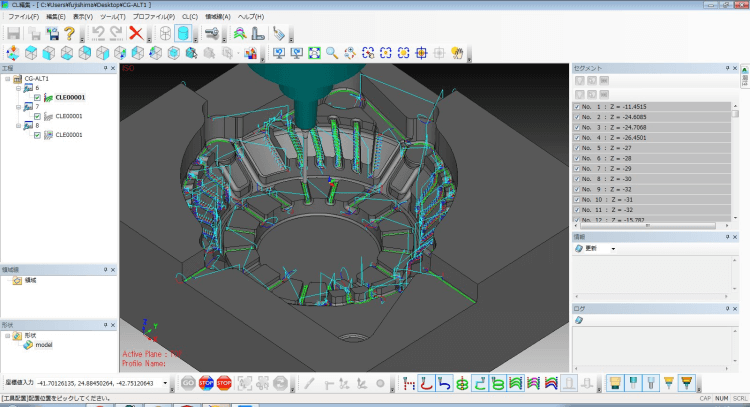

CL編集

カッターパスの経路確認や情報表示は勿論、選択したパスの削除・コピー等の編集、アプローチの付替や送り速度の変更など、お客様のノウハウを活した高度な編集が可能です。

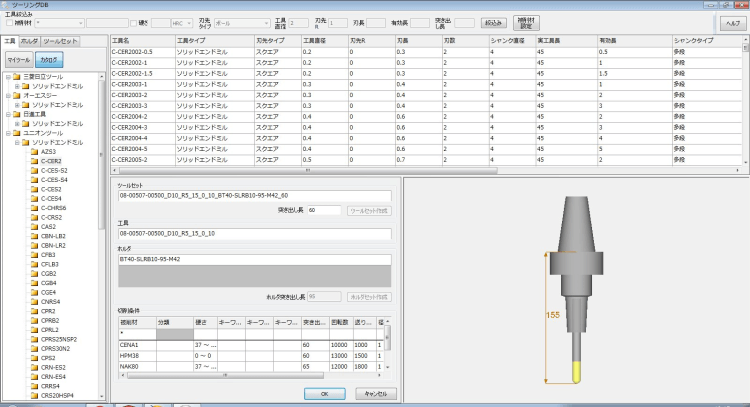

ツーリングDB

工具とホルダ、および切削条件を管理するツーリングデータベースを搭載。多段テーパやR形状の定義が可能でより正確な干渉チェックが行えます。 登録はカタログデータをWEBよりダウンロードすることで簡単に行えます。

3D CAM 3軸加工

等高周回荒取加工

等高線オフセットパスによる荒取り加工パスを作成。トロコイドやコーナーR挿入で、工具負荷を軽減するほか、送り速度の維持に有効です。 また、前工程のストックを参照した効率の良いカッターパスが作成可能です。

等高走査線荒取加工

等高線往復動作による荒取り加工パスを作成。コア・キャビティの両方の形状に対応しており、コア・キャビティの複合形状でもシステムが切削エリアを自動判別しカッターパスを作成します。 また、長手方向自動判別機能により加工効率がさらに向上します。

取り残し加工

前工程での加工残りを自動検出し、カッターパスを作成。緩斜面は面沿い、急勾配や凹部は等高線と、部位ごとに効率良く加工を行います。 また、ボールだけでなく、ラジアス、フラット工具を指定できるため、残り領域を正確に認識できます。

等高仕上げ加工

安定した高速・高精度加工を約束する、ダウンカットでの等高線加工。スパイラルタイプのカッターパス作成にも対応し、接続移動の最小化を図る効果があります。また、傾斜の緩やかな部分や平坦部も一括で加工できるため自動処理に最適です。

隅取り加工

小径工具を使用することが多い、凹稜線部のカッターパスを作成。稜線の角度変化に応じて、自動的に加工方向を制御するので、工具の負荷変動を抑制できます。 また、取り代を均一にする追い込み切削も負荷変動抑制に効果的です。

倣い加工

指定した角度から緩斜面領域を自動抽出し、カッターパスを作成。走査線パスか周回パスかを選択できるので、形状特徴に合わせた加工が行えます。

部分加工

指示した曲面のメッシュ方向、または曲面の外輪郭方向にカッターパスを作成。追加工や部品加工に有効で、曲面の継ぎ目の処理も安全性に配慮しています。

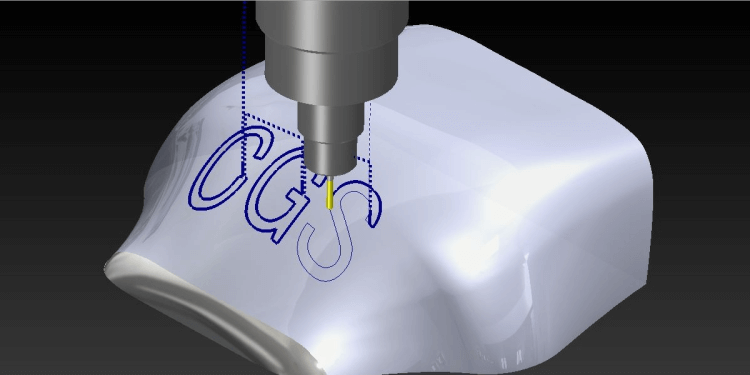

カーブ加工

スケッチおよび、3Dスケッチを対象としたカーブ加工です。Z追い込み機能を有し、溝、キワ、文字などを正確に加工できます。

ペンシル加工

ボールだけでなく、ラジアス、フラット工具にも対応したペンシル加工。面の交線を自動的に検出し、カッターパスを作成します。

水平領域加工

加工対象形状の中から、平坦部を自動抽出し、カッターパスを作成。加工経路は、ダウンカットを意識したオフセット周回パスを生成します。 ラジアス、フラット工具を用いた平面加工に有効です。

非加工面/別仕上げ代面

CAMの形状設定において、工具を接触させない面や、加工面とは別の仕上げ代に設定したい面を指定する事により、指定した加工部位に対する効率的なカッターパスが簡単に作成できます。

CL分割

切削距離又は加工時間でCLを分割することにより工具交換等を考慮した工程作成がおこなえます。 分割したCLは、自動シミュレーションにより安全性を確保します。

2D / HOLE 2軸・穴加工

2D / HOLE

プレート形状・3次元形状に対する多彩な2軸・穴加工モードを搭載し、 ソリッドボディ、曲面、スケッチから加工図形を一括で作成します。2D工程自動作成のため加工データベース、3D工程と併用可能なプロジェクト構造とテンプレート機能、そして、 ワーク(加工済み)形状を認識した、クリアランス自動調整、工具やフォルダの干渉チェックなどの最適化・シミュレーション機能により 安全かつ効率良い加工データを作成します。

WIRE ワイヤーカット

WIRE

モデルから簡単にWC加工形状を認識でき、自由度の高い加工パターンと豊富なアプローチ方法により意図したワイヤーカットが可能です。

上面/下面に段差があるモデルに対し、テーパ形状や上下異形状のワイヤ輪郭を自動で認識、段差により加工条件変更も自動で行えます。

また、加工順序も柔軟に設定することができ、多彩なアプローチ方法やコーナ処理、補正機能を用意しています。

3+2 AXIS 位置決め5軸加工

位置決め5軸加工

加工工程で位置決め方向を指定した上で、3DCAM、2D/HOLE加工モードによる高精度な加工データを作成します。 また、エアカット削除が行える多方向最適化機能も装備しています。

Milling Sample 加工事例 / 切削動画

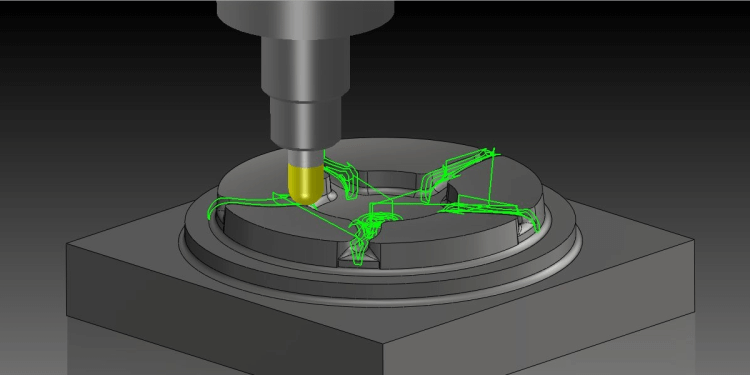

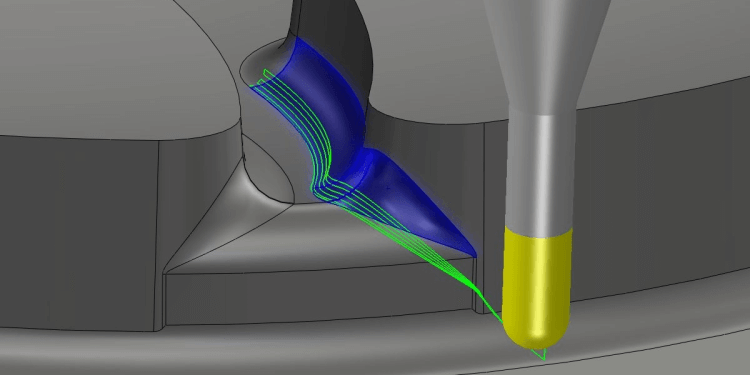

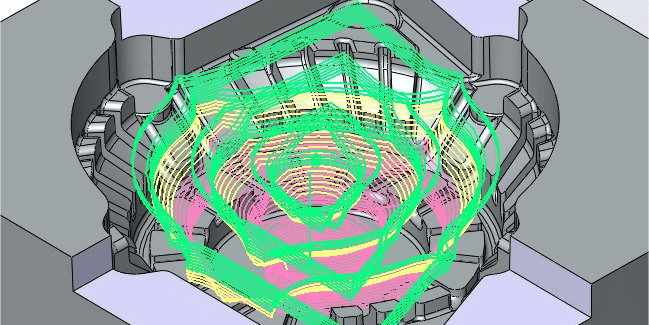

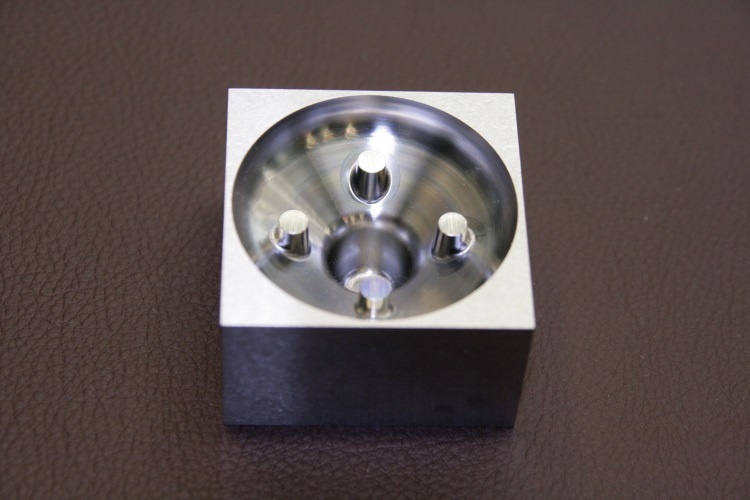

ハブ・キャビティ(ミニチュア)

4本の円錐形状の周辺は、母体面となす角度が連続して変化します。そのため、荒取りでは工具が入り込めないエリアが変化して、加工後の取り残り量は不均一になります。

また、XY平面方向に断面を切ると袋小路になり、折り返しのエッジが発生する形状になっています。

※S50C(13HRC相当)70mm x 70mm x 30mm

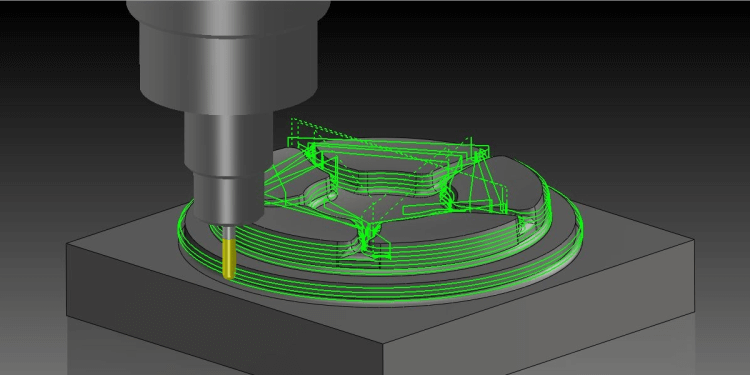

ブレーキランプ(ミニチュア)

加工工程は、「等高周回荒取り、取り残し、等高仕上げ、倣い、隅取り」

加工モードを組み合わせて構成しております。 通常仕上げ加工は、等高仕上げモードで形状を判別角度で切り分けて等高線と平坦部加工を組み合わせますが、 このサンプルでは一部形状の途中で加工パスが交差する所があります。そこで、交差を避け、なるべく周回する工程を作成しました。

※NAK80(38HRC相当)100mm x 60mm x 30mm

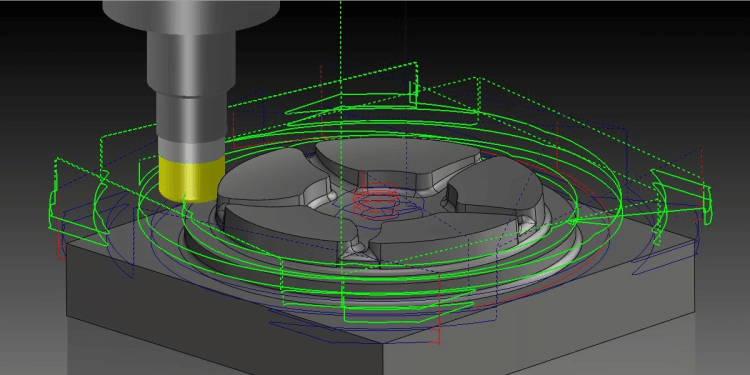

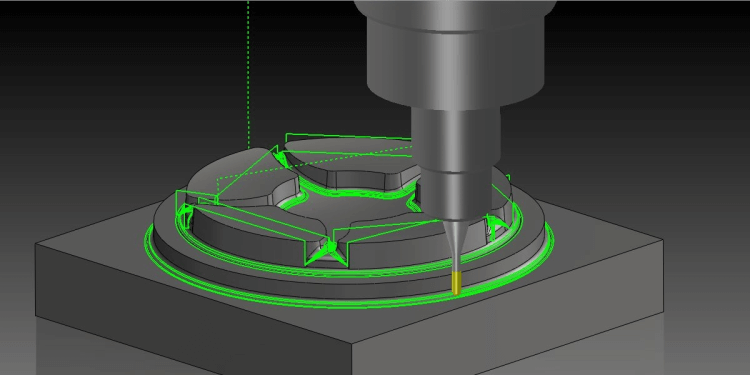

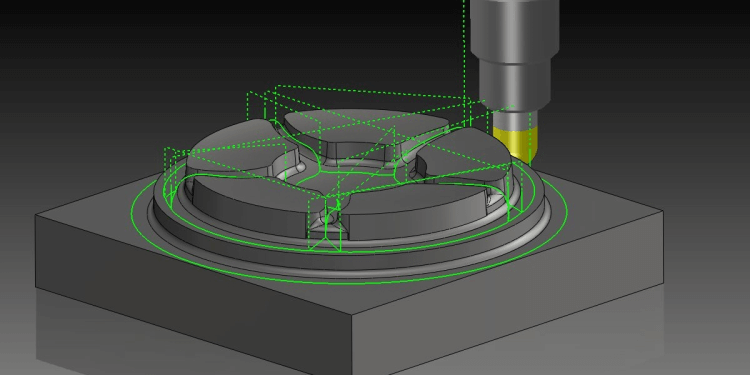

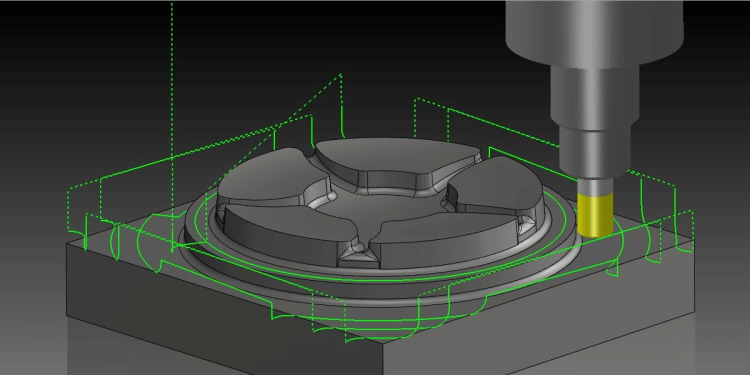

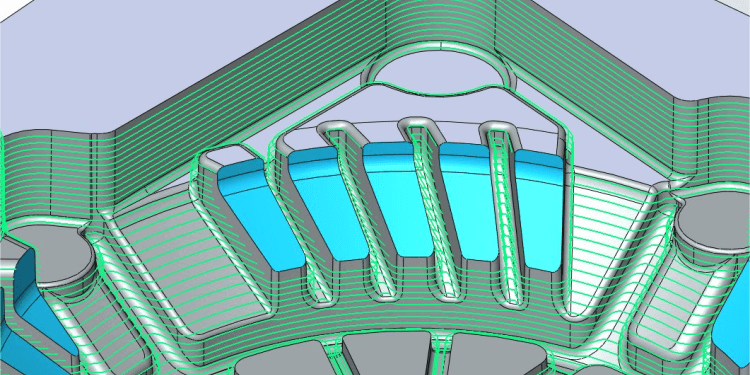

バイクホイール(ミニチュア)

加工領域を設定して、加工エリアを分けて仕上げ加工を行いました。 形状中央から5本の溝にかけては等高仕上げ加工のスパイラル切削にて側面と底面を加工、エリアごとにシームレスに仕上げています。

さらに一本の工具で仕上げることで加工段差の発生を抑えることができました。また上面は部分加工モードを使用、全体を周回で加工しています。 このように加工領域を利用することで一歩進んだ加工を行うことができます。

※DAC(49HRC相当)100mm x 100mm x 30mm

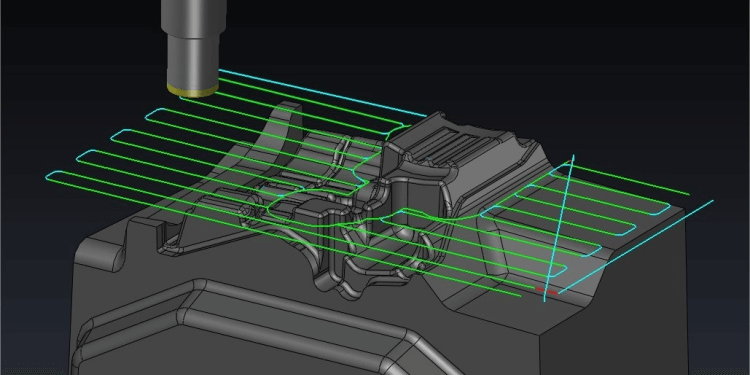

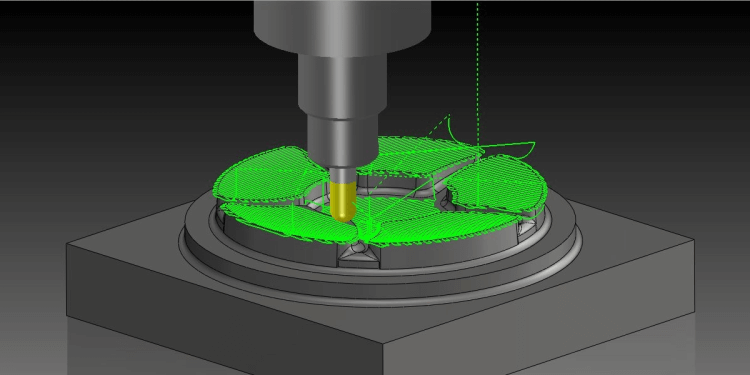

バイク・サイドカバー(ミニチュア)

形状が複数の自由曲面で構成されているモデルですが、工具を3Rボールから0.5Rボールまで追い込む加工パターンで工程を作成しました。

荒取り工程は、3Rボールでの大荒取り後、緩やかなエリアを倣い加工で追い込み、次の2Rボールでは取り残し加工にて取り残りエリアに対して

カッターパスを出力しております。全体の仕上げは等高仕上げ加工にて等高線と走査線を組み合わせています。勾配が連続的に変化しているエリアは等高線と走査線がラップしております。

※STAVAX(52HRC相当)140mm x 90mm x 30mm

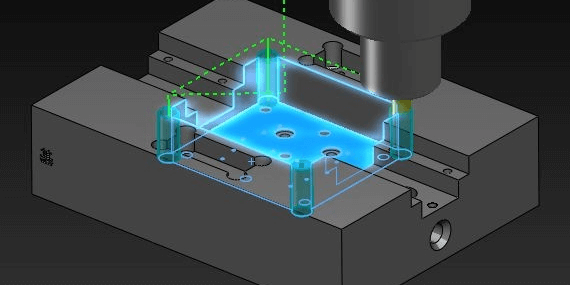

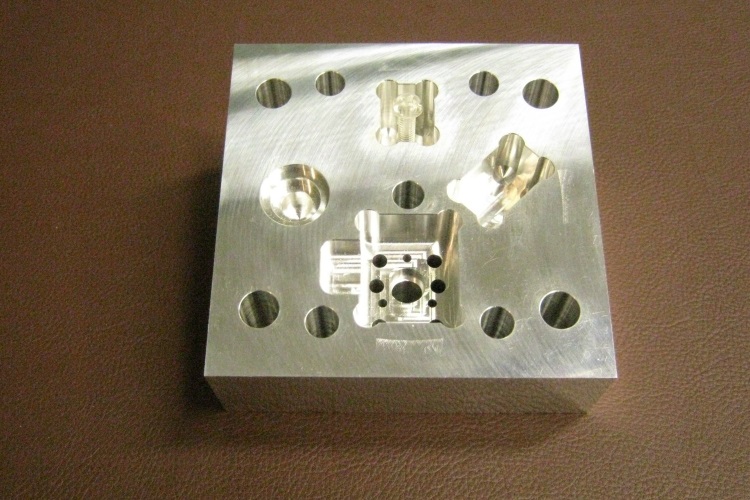

穴あけ/ポケット

HOLE:

プレス、モールド金型のプレートに存在するガイドポストやリターンピン穴をはじめ、タップ穴、キリ穴、ボルトの取り付け穴、ドリルの2段穴やポケット4隅の逃げ穴、さらに3段穴や15度の傾斜穴を加工しました。

2.5D:

段付ポケット、1面を10度傾斜させたポケット、 全体が15度傾斜しているポケットを加工しました。

※アルミ(A7075相当)120mm x 120mm x 40mm

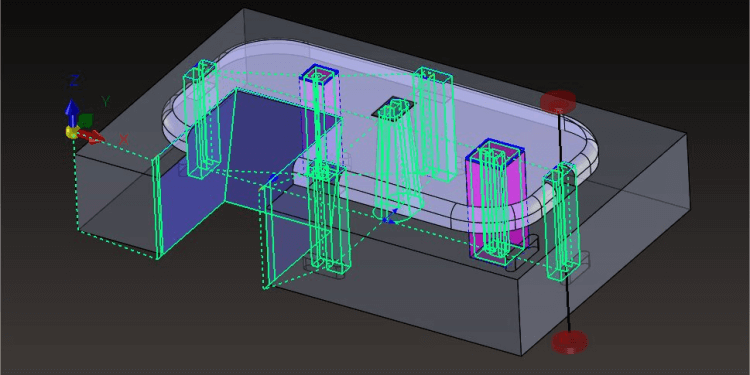

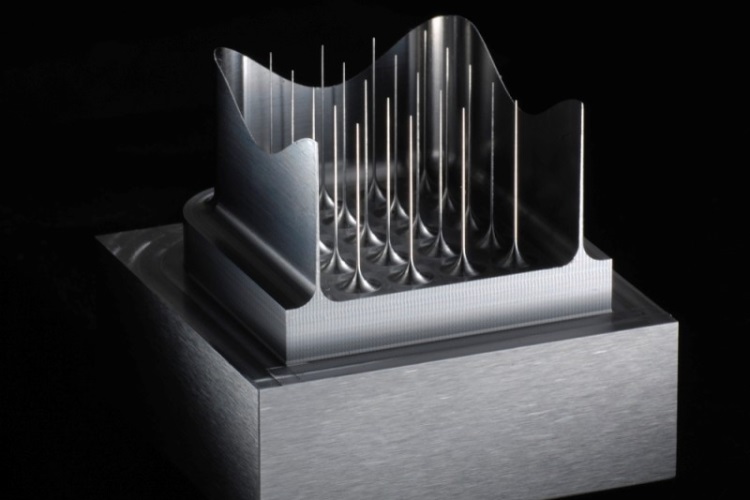

ピンホルダー

微小なピンと薄い壁を加工したサンプルです。平面ピッチを2段階に指定して荒取りと仕上げ加工を単独工程で行っています。

高精度かつ均一なパスと、最終平面ピッチ指定で仕上げの切削負荷を軽減することで、微細なピン加工を実現。

ピン先端の直径は0.12で非常に微細で高い真円度が求められます。CG CAM-TOOLの計算エンジンは微小かつ均一なパスの生成が可能なことから、

高精度な加工を行うことが可能です。

※NAK80(HRC42相当)40mm x 40mm x 35mm

製品のお問い合わせ

Contact us

© Copyright 2010- C&G SYSTEMS INC. All Rights Reserved.