CASE STUDY

導入事例・ダウンロード

導入事例(PDFファイル)をダウンロードいただくには、資料請求申し込みフォームをご利用ください。

鑫銓科技股份有限公司 NEW

台湾金型業界の最前線をゆく、挑戦者たちの軌跡

~ CAM-TOOLと積層造形技術が拓く、次世代のものづくりへ ~

1986年に金型製造業として創業した鑫銓科技股份有限公司(Zing Chuan Technology)は、創業者である葉増松氏の革新的な精神のもと、成長を続けてきました。2003年にはプラスチック射出成型工場、2009年にはアッセンブリ部門を設立し、設計から生産、組み立てまでを一貫して提供する「ワンストップサービス」を強みとしています。この体制により、短納期対応、高品質の維持、さらにはコスト競争力の実現を可能にしています。同社の製品は、国内外の家電製品、医療機器、自動車部品など多岐にわたり、近年では自社ブランドのスマートフォンカバーの製作・販売も手掛けるなど、常に新たな価値創造に挑戦しています。

立承精密模具有限公司

職人技と最新技術の融合! ~立承精密とCAM-TOOLが切り拓く精密金型の世界!!~

2012年、台湾・台中地区に設立された立承精密有限公司(以下、立承精密)は、最新技術と職人技の融合により、様々なプラスチック金型の設計・開発・製作・測定を手掛け、継続的な改善を繰り返しながらワンストップサービスを提供している。特に、高硬度材料に対しての鏡面加工仕上げ金型の製造に特化し、CAM-TOOLと最新の5軸加工機を駆使したナノレベルの精密加工を得意とする。サービス分野は、光学、医療、航空宇宙、自動車、半導体、スポーツ用品など多岐にわたり、さらに金属3Dプリンティング技術を導入することで、新たな生産技術の研究開発にも注力し、進化を続けている。

リョービ 株式会社

5軸加工効率化事例 ~CAM-TOOLを導入、金型製造納期の30%短縮を実現!!~

リョービ株式会社様は広島県府中市に本社を置き、シリンダーブロックやトランスミッションケースなどの自動車部品をはじめ、さまざまな産業分野にダイカスト製品を提供しています。金型の設計・製作から鋳造、加工・組立、品質検査までを一貫した体制で行う世界トップクラスのダイカスト製造メーカーです。 2013年に金型の加工効率向上と納期短縮を目標に加工設備を一新、大きな成果を生み出すことに成功しております。システム選定から実際の加工データ作成に関して、金型担当副部長、金型第一課の方々にお話を伺いました。

株式会社 名古屋精密金型

やはり5軸もCAM-TOOL ~信頼のCAMシステムで統一が効率化のカギ~

株式会社 名古屋精密金型様は、1975年の創業以来、自動車のヘッドライト関連部品のプラスチック射出成形 金型の設計製造を一貫して手がけており、国内は愛知県に本社工場、九州に熊本工場、宮崎工場を構えるだけでなく、海外にはベトナムとインドネシアの2カ国に拠点を構え、ワールドワイドに業務を展開しておられます。世界に拠点を置くことで、自動車の顔とも言えるヘッドライトや、技術革新の目覚しいコンビネーションランプな どの情報をいち早く収集して、自社で最新の金型製作技術を開発、高品質・短納期の金型作りを実現しています。2013年にCAM-TOOL同時5軸CAMモジュールを導入、5軸加工を用いた金型製造を本格化させることでリードタイム短縮に大きな成果を上げられました。製造部長、宮崎工場 設計課、熊本工場 設計課の方々にお話を伺いました。

三光ライト工業 株式会社

「サーフェスプラス」導入でボトルネックを改善 金型モデル編集工数を40%削減!!

三光ライト工業株式会社様は、携帯電話、PHS電話機等通信機器の筐体部分、および車載部品、樹脂食 器などの金型設計製作から成形加工、塗装、組み立てを行なっております。日本の製造業では多くの企業 が製造拠点を海外に展開する中、あえて“MADE IN JAPAN”を掲げ、日本を拠点にした高品質、高級感 の溢れる製品作りに取り組んでおられます。本日は金型製作部門がある中原工場 営業技術本部・金型課の 方々にお話を伺いました。

岐阜精機工業 株式会社

CAM-TOOL 5軸加工効率化事例

岐阜精機工業株式会社様は1957年に創業、主に大型の自動車部品関連金型を手がけ、バンパー・インパネ、ドアトリムなど大型樹脂金型や、ヘッドシリンダーやトランスアクスル、V6シリンダーなどの大型ダイカスト金型を設計・ 製造しておられます。同社鋳造金型部(ダイカスト部門)は2002年にCAM-TOOLを導入、それまでの放電加工主体の工法を直彫り加工主体に改め、工数低減を達成させました。その後、数々の金型加工方法の改良に取り組み、 2012年には同時5軸CAMモジュールを導入、さらなる金型製造のリードタイム短縮に成功しております。鋳造金型部CAMグループの方々にお話しを伺いました。

昭和精機工業 株式会社

CAM-TOOL 導入1年で工数を大幅に削減 !!

昭和精機株式会社様は四国徳島県に拠点を置き、精密機器の製造会社として昭和12年に創業。現在では自動車の インストルメントパネルやドアパネルといった内装部品をはじめ、バンパーやエクステンションヘッドランプなどの外装部品、 OA機器、事務機のメインケース・フレームなど大型プラスチック部品を軸とした金型の設計、製 造を行っておられます。2011年にプロセス改革を機運にCAM-TOOLを導入、実際に工作機械を操作する加工グループとCAMグループが一体となって金型製造改革に取り組み、大きな成果を達成されました。 その改革の提唱者である専務取締役、および加工グループの方々にお話しを伺いました。

若園精機 株式会社

次世代の金型づくりをリード

産学連携での金型製造方法の研究、5軸加工機を利用した金型加工の導入 Facebook を活用した新規受注先の開拓など、次世代の金型づくりをリードする若園精機様。ネット世代の若手経営者・若園拓馬専務取締役にお話を伺いました。

Rice Engineering & Operating Ltd.

CAM-TOOL5軸 海外導入事例 ~量産部品加工において磨きレスを実現 !!~

従来、手仕上げが必要だった製品が「CAM-TOOL」を用いることで、磨きレス加工を実現しました。顧客はカナダ、エドモントンで各種産業用部品加工を手がけるRice Engineering社です。今回加工した形状は、航空機部品のマニフォールド。顧客より実加工検証依頼があり、「CGS NORTH AMERICA INC.(CANADA)」にてデータ作成、NCデータのみ顧客に提出し、顧客先で加工を実施頂きました。(以下写真は顧客に撮影頂いたもの。) 加工手順は位置決め5軸加工で全体を荒取りし、「等高線仕上げ-5X」にて仕上げ加工を実施。サーフェース演算による高精度なカッターパスと、急激な角度変化を抑制する、滑らかな回転軸制御により、均一な加工目を実現しています。

T.KRUNGTHAI INDUSTRIES PUBLIC CO., LTD.

樹脂射出成型用金型製造の品質改善・コスト削減に貢献 !!

T.KRUNGTHAI INDUSTRIES PUBLIC CO., LTD.(以下、TKIP)は、自動車産業及び電化製品向けプラスチックを製造するタイの大手メーカーだ。1973年以来、約50年ものあいだタイ国内外の大手メーカーの信頼を得ている。従業員数は1,000人を超え、90台のプラスチック射出成形機を保有しており、プラスチック射出用金型製造の専門スタッフも在籍、現在はタイに以下3つの製造工場をもつ。今回は、TKIPのMDゴウェ氏と金型製造マネージャーのギラユット氏から、同社チャチュンサオ工場での金型製造におけるCAM-TOOL導入プロジェクトについて話を伺った。

導入事例

導入事例(PDFファイル)をダウンロードいただくには、資料請求申し込みフォームをご利用ください。

株式会社 オオタ

システム併用からの脱却により、プレス設計リードタイム短縮を実現!!

株式会社 オオタは1971年、長野県松本市に創業、自動車用のガスケットやブラケット部品を中心に難加工材をはじめ各種材料に対応可能な精密順送金型を設計製造、その金型によるプレス加工を得意とする企業です。 本日は代表取締役社長 太田 修吾氏、設計課長・加藤 貴幸氏、設計主任・加藤 淳一氏からお話を伺いました。

株式会社 村元工作所

新開発のサーフェス機能を駆使し、絞りプレス金型における中間工程モデリング工数を大幅削減 !!

株式会社村元工作所様は、日本国内外に複数の生産拠点を持ち、自動車用部品や家電、情報機器関連の多種・多様な金型製造から製品アセンブリまで手がけておられます。 その中で、兵庫県神戸市に所在地のある同社西神第一工場では、治工具、自動組立装置の製造・組み立てをはじめ、プレス金型の設計・製作が行なわれております。 設計・金型グループ金型製造チームの方々にお話を伺いました。

SANSHIN HIGH TECHNOLOGY(THAILAND)LTD.

プレス金型のサンシン・ハイテクノロジー 金型部門強化・内製率向上を実感 !!

アユタヤに拠点を置くサンシン・ハイテクノロジー(タイランド)は、45〜300トンまでのプレス機を保有する金属部品加工メーカーで、プレス金型の製作・量産対応を行っている。1996年にタイ進出し、今年(2023年)で27年目を迎える。 金型製作は外注中心であったが、価格競争が激化している状況を踏まえ、社内の内製率向上に向けた見直しが必要となった。

HORIUCHI TECHNOLOGY(THAILAND)CO.,LTD.

1年計画でプレス金型設計の現地化・効率化を目指す!!

堀内テクノロジー(株式会社 堀内テクノロジー/本社:静岡県磐田市)のタイ法人・堀内テクノロジー(タイランド)は、日本同様にプレス金型設計・製作、試作品製作、3次元加工のメーカー。1960年の創業以来、一貫して高精度・短納期・ローコストな金型をお客様に提供すべく、日々研鑽を重ねています。 ここタイには2010年に進出し、アマタシティ ラヨン工業団地内の自社工場にて、日本品質の高精度なプレス金型の設計・製造を行っています。CGS ASIAは、堀内テクノロジー(タイランド)の金型設計をバックアップし、同社が目指している「プレス設計・製造現地化への取り組みの一環として、設計工数の大幅な削減」を達成するための一助を担っています 。

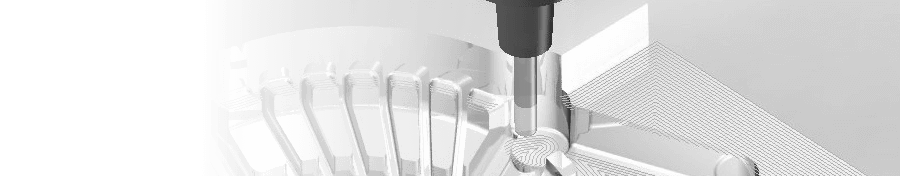

AMG(THAILAND)CO.,LTD.

ミクロン台の精度を誇るAMG社の超精密金型製作を支援!!

石川県にある株式会社エーエムジーは、精密金型部品製作、精密プラスチック金型製作、精密部品の販売、精密プラスチック部品の製作・販売を行なっている。匠の技が込められた金型と精密プラスチック部品は、Made in Japanの精緻で高品質な「ものづくり」を支える。同社は2018年にタイへ進出。AMG(THAILAND)CO., LTD.(以下AMGタイ)を設立し、日本で使用する精密金型部品をタイで製造している。

導入事例

導入事例(PDFファイル)をダウンロードいただくには、資料請求申し込みフォームをご利用ください。

オムロン株式会社

CG PressDesign導入により、3次元設計による金型製作工程全体の効率化と納期短縮(50%)を目指す!!

オムロン株式会社はFAシステムに用いられる制御機器や電子部品、健康・医療機器などの重要な機器を広く社会に供給している企業です。 その中にあるエレクトロニック&メカニカルコンポーネントビジネスカンパニー(以下、オムロンEG)は、国内外におけるオムロン株式会社の金型製造の拠点となっており、 主な業務内容は、リレー、スイッチ、コネクタなど電子部品を構成する精密樹脂部品や精密プレス部品を量産する金型の設計製造部門です。金型グループの方々にお話を伺いました。

有限会社 大同製作所

CG CAM-TOOL導入後、わずか5か月で20型の金型を加工 !!

テレビのフレーム枠やチューナーのシャーシなどの家電をはじめ、スチール家具や自動車用プレス部品の金型設計・製造を手がける大同製作所様。 初めての3次元CAMシステム導入に関わらず、わずか5か月で20型の金型を加工するという実績を上げられています。導入の経緯や早期立ち上げの成功理由について担当部長および設計者の方にお話を伺いました。

Forming Solutions Inc.

CG CAM-TOOL 導入を機に、試作型の製作期間を1週間から3日に短縮!!

FSIでは熱成形の試作型から量産型までを製造しており、取り扱う材料もウレタン材、REN材(ケミウッド)、アルミニウム、ナイロン材、複合材(シンタクチックフォーム)など、多岐にわたる。 競合との差別化におけるFSIの強みは、多くのアンダーカットのある部材や高度な磨きが必要な金型(特に医療機器関連)、小径コーナー部を持つ深物を取り扱っていることである。 共同経営者の方にお話しを伺った。

導入事例

導入事例(PDFファイル)をダウンロードいただくには、資料請求申し込みフォームをご利用ください。

ブラザー工業 株式会社

工場地下に整備された「デザインファクトリー」。製品設計・開発者が現場ですぐに量 産材料で試作~小ロット生産できる未来の設計スタイル。

1908年にミシンの修理業から始まったブラザーグループは、今日ではプリンタや複合機などの情報通信機器事業を中心に、 世界40 以上の国と地域に拠点を置き、グローバルに事業活動を展開している。ブラザー工業は創業者のモノづくり精神を脈々と受け継いでいる。 開発者がアイデアを具現化したり確認したりするために必要とされていた試作品は、従来外注で製作されており、時間やコスト、手配にかかる手間は膨大なものでした。 開発センター 新規事業推進部 事業開発グループの方にお話を伺いました。

導入事例

導入事例(PDFファイル)をダウンロードいただくには、資料請求申し込みフォームをご利用ください。

株式会社 穴田鉄工所 NEW

導入1年で効率化目標80%を達成!!

~ 属人化から脱却し、受注・在庫・工程・品質・原価管理を次のステージへ ~

株式会社穴田鉄工所は、1950年に釦(ボタン)機械の製造から事業をスタートし、地元・香川県さぬき市の地場産業を支えるメーカーとして発展してきました。産業構造の変化に合わせて事業領域を転換し、現在では建設機械部品を中心とする金属機械加工を主力とし、70年以上にわたる柔軟な対応力と誠実なものづくりは、確かな信頼と豊富な実績につながっています。 同社の大きな強みは、長尺・大径の軸加工技術にあります。汎用旋盤からCNC複合旋盤まで幅広い設備を駆使し、精度と品質を両立しています。 そして2024年8月には、工程管理システム「AIQ(アイク)」を導入し、生産管理の抜本的な改革に着手しました。本記事では、導入に至る経緯や導入前に抱えていた課題、導入によって得られた効果について、取締役工場長の山本氏ならびに生産管理部の松村氏にお話を伺いました。

群馬精工 株式会社

業務の“感覚”を変えずにDX推進!!

~ AIQで実現したスムーズな現場定着と業務効率化 ~

群馬精工株式会社は、1968年の創業以来、高精度な冷間鍛造技術を強みとし、輸送機器やレジャー関連分野を中心に各種精密部品の製造・供給を行ってきました。特に、アルミニウム、鉄鋼、ステンレス鋼(SUS)といった多様な材料に対応した冷間鍛造技術において豊富な実績を誇り、材料ロスの最小化、高い寸法精度、製品強度の向上といった点で高い評価を得ています。 同社では、業務の省力化・標準化・自動化に向け、2021年4月にAIQ(アイク)を導入。これまでに抱えていた課題、導入によって得られた効果、そして今後の展望について、技術部 部長の吉川氏と、金型技術課 課長の田村氏にお話を伺いました。

株式会社 京神精機

量産管理システムで作業効率と生産性を最大化!!

~属人的な管理体制と非効率なデータ管理から脱却~

株式会社京伸精機(岡山県笠岡市)は、1963年の創業以来、電機部品を製造する精密プレス加工を主な事業とし、長年の経験と高精度なプレス加工技術で顧客からの信頼を獲得してきました。鉄のみならず銅やチタンといった難加工材、紙やプラスチックといった絶縁材の打抜き・曲げ・穴あけなどのプレス加工を得意とし、その他にもタップ加工、切削・板金加工、表面処理、機械組み立てなど、幅広い加工サービスを展開しています。 同社では業務改革の一環として2022年7月にAIQ(アイク)を導入、これまで抱えていた課題やAIQ導入に至った経緯、その導入効果、そして今後の展望について、取締役副社長の森安氏にお話を伺いました

株式会社 富士製作所

システム刷新が鍵!工程管理を劇的に改善!!

~AIQがDX推進の基盤となるデータ管理を強化する~

株式会社富士製作所(福岡県久留米市)は、1967年に創業し、製缶加工や組立、据付工事を行う企業としてスタートしました。現在では産業機械事業を中心に、生産設備ラインの開発・設計・施工を手掛ける一方で、不動産賃貸事業も展開しています。自動車や薬品、MOX燃料関連を含む多様な生産機械をオーダーメードで製造し、 世界13か国以上の取引先を持つグローバル企業へと成長しました。また、関連会社であるフジエンヂニアリングと連携し、設計から加工、組立までを一貫して自社で行う生産体制を整備。これにより、高い品質と柔軟な対応で、多様なニーズに応えています。 個別受注設計生産を行う同社では、数千から数十万点に及ぶ部品を扱う産業機械の製造プロセスにおいて、厳しい納期要求や検査基準、さらには頻繁に発生する仕様変更にも迅速に対応する必要があります。 こうした対応には、効率的な生産スケジュールの策定、データの一元化、リアルタイムでの進捗管理が不可欠です。これらの課題に応え、業務効率化とDX推進を実現するため、同社は基幹システムの刷新を決断し、2022年4月にAIQ(アイク)を導入しました。これまでの課題や導入の経緯、効果、そして今後の展望について、常務取締役の石田氏と工程管理を担当する総務の中山氏にお話を伺いました。

丸栄宮崎 株式会社

年間 4,000オーダーを超える日程計画の自動化を支援!!

~進捗の見える化で生産効率の向上に貢献~

MARUEI株式会社(愛知県)のグループ会社である丸栄宮崎株式会社は、宮崎県の誘致により1993年宮崎市佐土原町に創立。インジェクターやシートベルト、エアコン、パワーウインドウなどで使用する自動車用精密小物部品を、冷間鍛造から切削、研磨加工まで一貫して生産、MARUEI株式会社を通してティアワンサプライヤーへ納めている。 同社TRP工場の技術部金型製作課は、課員25名で構成され旋盤や研削盤を中心とした工作機械33台を運用して、製造部の量産工場で使用する冷間鍛造金型やその部品を製造している。 当初、工程管理専用ソフトを使用していなかったため日程計画の作成、進捗状況の把握は工程管理者へ大きな負担が掛かっており、トラブルの早期対応や工程の最適化を行えず生産効率向上の活動ができていなかったという課題を抱えていた。 2021年9月に「AIQ」を導入、工程管理専用機能の利用により工程管理者の今までの負担が大幅に軽減され、課題解決に対する活動を始めることができた。 導入経緯、そして今後について、金型製作課マネージメント担当の齋藤和徳氏、工程管理担当の斉藤広樹氏、企画課で社内インフラ担当の齋藤加奈子氏にお話を伺った。

有限会社 テックアダチ

システム運用わずか2年で売り上げ30%アップ!!

~“見える化”が、全体スキル向上と取引先との信頼関係を強固にする~

代表取締役社長の足立可彦氏は約20年間ダイカスト金型メーカーで設計/製造部門に従事した後、1992年に岐阜県各務原市にダイカスト金型製造を行う個人事業を開始、 2001年には事業の拡大に合わせて会社組織として有限会社テックアダチを創立した。 寸法精度の高いものや複雑な形状の製品を安定した品質で仕上げる高い技術力を保持するだけでなく、ダイカスト金型製造のプロ集団として「高品質」「低コスト」「短納期」を達成するために最新設備の導入や新しいアイデアを積極的に取り入れるなど、お客様のニーズにお応えしている企業である。 業務改善の一環として2019年に「AIQ(アイク)」を導入、その経緯から効果について、足立社長にお話を伺った。

株式会社 新生工業

引き合い/受注管理で新生工業流 『働き方改革』 の実現!!

~成長的な受注を頂くために~

株式会社 新生工業 浜野洋光氏が二代目として代表取締役に就任したのは2012年。先代の築いた基盤をさらに成長させ「岡山にすごい型屋集団があるぞ」と言われるためにゼロからのチャレンジ。「経験」と「勘」に頼った受注からの脱却を目的とし、2017年から金型・部品製造向け 工程管理システム「AIQ(アイク)」の運用を開始し、今となっては手放せないシステムとなった。その導入前の課題から導入後の効果、今後の課題について代表取締役・浜野洋光氏にお話を伺った。

有限会社 高木金型製作 / 海外某大手電気メーカ

Excel管理からの脱却による製造現場の「見える化」で生産性20%アップ !!

プラスチック金型(射出成形)、各種プラスチック製品の設計を主とする同社は、金型管理手法を根本から 見直し、2014年に工程管理システム「AIQ」を導入。日程・進捗・実績・負荷・原価をリアルタイムに 連携することでムダを無くし生産リードタイム短縮に大きな成果を上げられました。

異システム間を カスタマイズ でシームレスに統合!!高精度な実績データを自動収集!!

A社様では、AIQカスタマイズ対応により、自社基幹システムとのシームレスな統合を実現しています。異システム間運用で発生しうる「手間・ムダ」を排除しています。